Kunststof spuitgieten bij Orange Plastics

Kunststof spuitgieten bij Orange Plastics– alles in-huis

Samen werken aan innovatie

Samen werken aan innovatie – design thinking

– Floating Solar

100% circulaire productie

100% circulaire productie – voor een duurzamere wereld

En laat jouw idee tot leven komen.

Orange Plastics

Waar ideeën

vorm krijgen

Bij Orange Plastics zijn we meer dan alleen een partner voor kunststof spuitgieten.

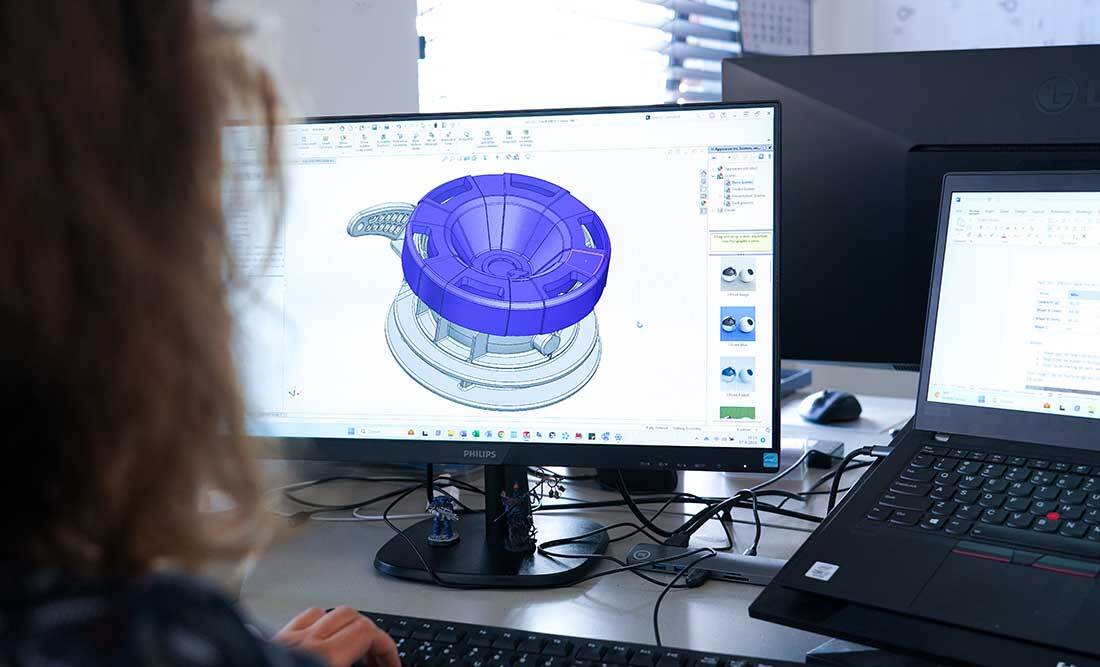

Van het eerste idee tot een volledig gerealiseerd product; wij begeleiden u bij elke stap. Ons creatieve en technische team beschikt over specialistische kennis en denkt met u mee over de maakbaarheid, haalbaarheid én verduurzaming van uw product. Wij noemen dat ook wel Design Thinking. Met onze specialistische kennis gaan wij geen enkele uitdaging uit de weg. We streven ernaar zo duurzaam mogelijk te werken en ervoor te zorgen dat we samen met u werken en bouwen aan een betere planeet.

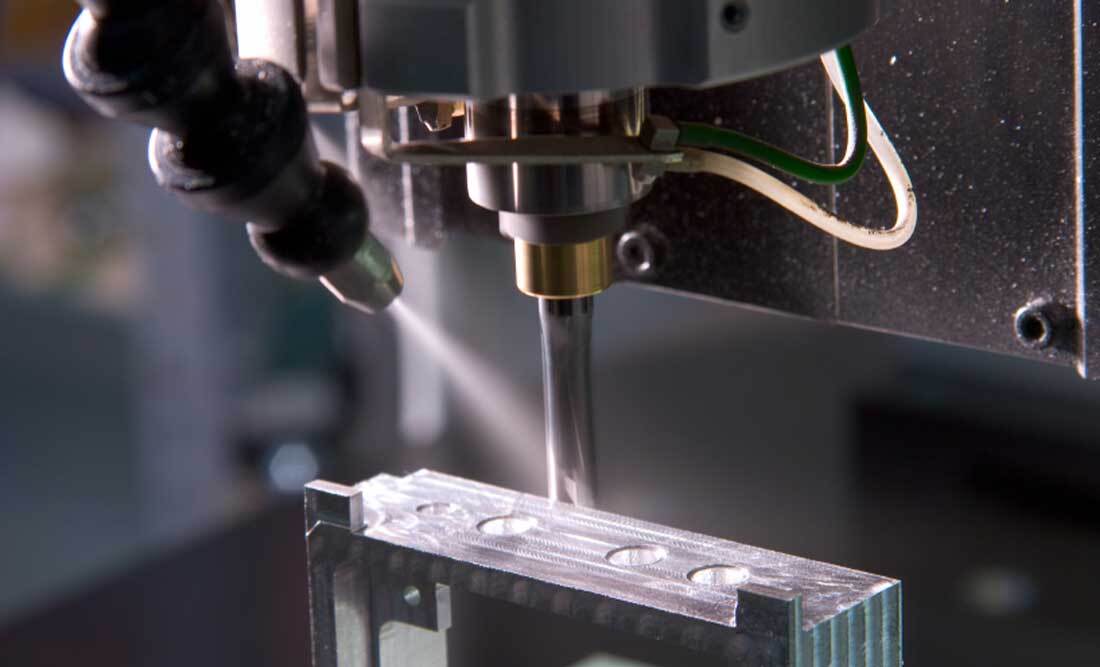

Aangevuld met een netwerk van (inter)nationale productiepartners en locaties, en onze eigen matrijsmakerij in zowel Nederland als Azië, maakt dat wij graag aan de slag gaan om uw product te realiseren.

We ontwikkelen en produceren voor klanten in de meest uiteenlopende B2B industrieën. Of het nu gaat om het vervaardigen van precisiecomponenten voor medische toepassingen, het ontwikkelen van unieke producten voor de bouw of energie markt; onze mogelijkheden kennen geen grenzen. We zijn flexibel. We zijn nauwkeurig. Klaar om jouw kunststof idee te realiseren, gewoon hier in Nederland.

VAN NEDERLANDSE BODEM

Orange

Plastics

Wij zijn een onderneming van Nederlandse bodem, ons hoofdkantoor is gevestigd in Maarssen. Met onze eigen productielocaties in Nederland en een partnerfabriek in China zorgen we voor aanzienlijk meer flexibiliteit.

Het stelt ons in staat om lokaal te produceren, wat leidt tot kortere doorlooptijden, lagere logistieke kosten en minder CO2 uitstoot. Daarnaast kunnen wij aan complexe specifieke wensen en eisen voldoen en, door te kunnen starten met lagere aantallen, zetten wij in op partnerships waarbij we groeien mét onze klanten.

Ons werk

Van idee

naar werkelijkheid

Orange Plastics, onderdeel van Straatweg Groep

Innovatie. Groei. Duurzaam. Samen

Onze slogan, "Innovatie. Groei. Duurzaam. Samen." belichaamt de essentie van de visie en missie van Straatweg Group. Het vertegenwoordigt onze toewijding aan voortdurende innovatie, streven naar groei en succes in samenwerking met onze klanten en stakeholders, terwijl we ons bewust zijn van duurzaamheid en het milieu

Innovatie

Met een cultuur van creativiteit en vooruitstrevend denken zoeken we voortdurend naar innovatieve oplossingen om te voldoen aan de steeds veranderende behoeften van onze klanten en de industrie.

Groei

We zijn toegewijd aan het bevorderen van duurzame groei, zowel voor onze partners als voor onszelf, door sterke relaties te koesteren, onze capaciteiten uit te breiden en nieuwe markten te verkennen. Door onze partners de flexibiliteit te bieden en in staat te stellen om te groeien, groeien wij mee.

Duurzaam

Met een sterke overtuiging van duurzaam ondernemen, pakken we verantwoordelijkheid voor onze impact op de planeet. Ook onze klant maken we hiervan bewust door duurzaamheid te integreren in elk aspect van ons bedrijf.

Samen

Samenwerking staat centraal in onze aanpak. We werken nauw samen met onze klanten, medewerkers en stakeholders om gezamenlijk succes te behalen en een positieve impact op onze wereld te maken.

Onze diensten

Klantgerichte oplossingen

Met meer dan 20 jaar ervaring hebben we onze expertise geperfectioneerd in het creëren van op maat gemaakte producten voor diverse bedrijfstakken. We nemen de tijd om onze klanten en hun bedrijven tot in de kleinste details te begrijpen, zodat we onze diensten naadloos kunnen afstemmen op hun behoeften. Samen streven we naar de perfecte oplossing.

Bekijk hier ons laatste

Nieuws en artikelen

Hoe wij onze ecologische voetafdruk verminderen

Van gebruikt kunststof

naar nieuw product

Wit u samen met ons werken aan een betere wereld voor de toekomst? Bij Orange Plastics helpen wij onze klanten om duurzamere keuzes te maken.

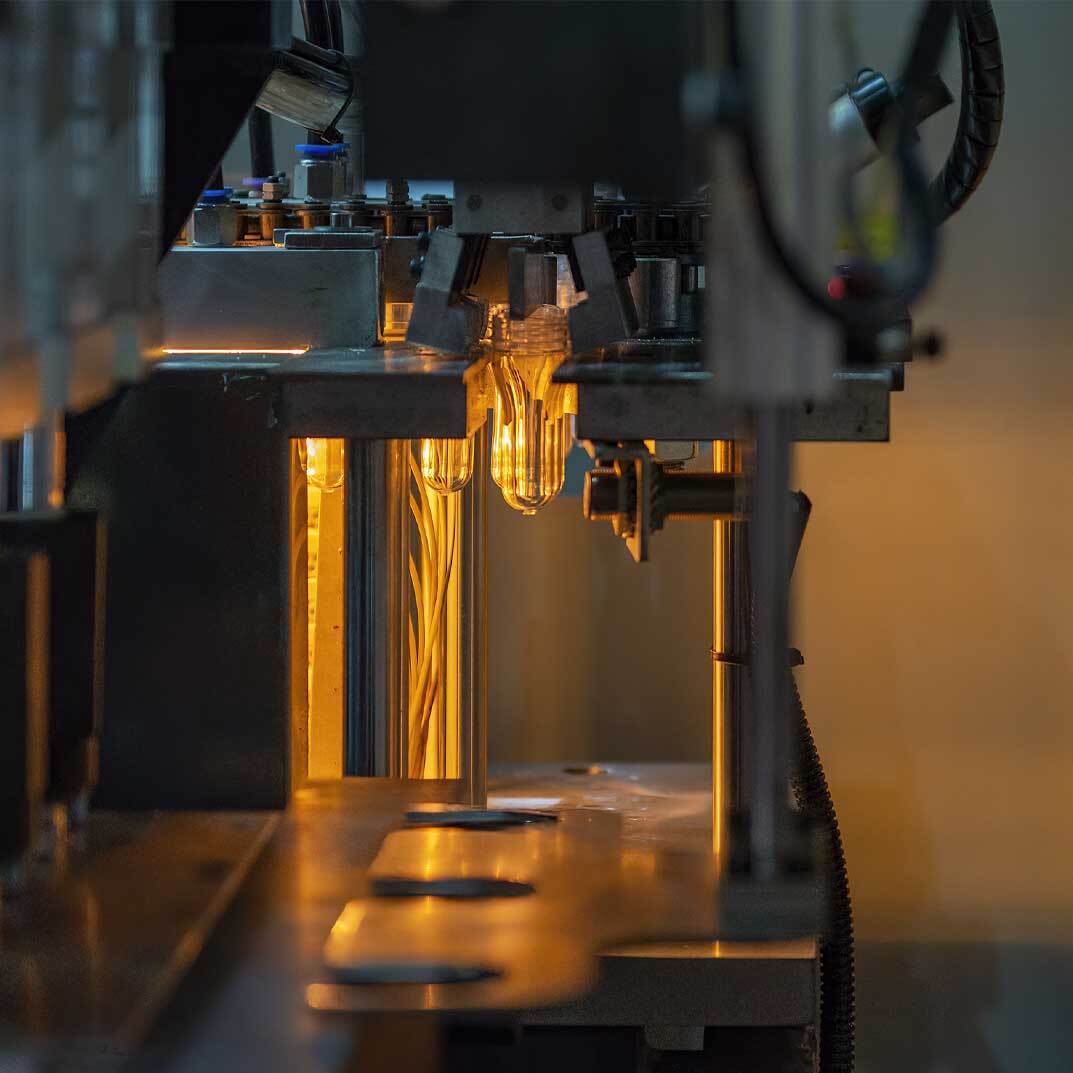

Met ons R2S certificaat zijn wij in staat om op een groenere manier te produceren. Hoe we dat doen? Door gebruikt kunststof op te halen en op en een slimme manier te hergebruiken. Hierdoor kunnen we van dezelfde materialen een compleet nieuw product maken. Wel zo duurzaam. Met ons meedoen op deze reis levert u een groener product. Daarbij ontvangt u ook het R2S-certificaat met bijbehorende duurzaamheidsberekening over CO2-besparingen en de kilo’s materiaal die zijn gebruikt voor uw productie en product in plaats van dat ze naar de afvalhoop zijn gebracht.

100%

circulair

100% CIRCULAIR

Met de R2S methodiek kunnen we met u samen tot een 100% circulair productieproces komen en werken met een volledig gesloten loop, waarbij gebruikte kunststof produten worden omgezet in hoogwaardige nieuwe spuitgiet producten. Samen brengen we dan de keten van productie, marktgebruik en inzameling in beeld zodat wij uw ingezamelde kunststof weer kunnen vermalen en inzetten voor nieuwe producten specifiek voor u.

100%

gerecycled kunststof

Gerecycled kunststof

Als 100% circulair in de keten nog niet mogelijk is, kijken we graag naar de inzet van gerecycled materiaal of andere groenere grondstoffen om de impact van uw producten op het milieu zo laag mogelijk te houden.

90%

CO2-reductie

Tot wel 90% minder CO2 uitstoot

Wanneer u gebruik maakt van de R2S methode kunt u uw CO2 uitstoot tot wel 90% verlagen ten opzichte van conventionele productie. Wij maken dat geheel inzichtelijk met CO₂-uitstoot vergelijkingen.

Onze ervaring met Orange Plastics is zeer positief. Hun expertise in 3D-modellering, de ontwikkeling en productie van spuitgietmatrijzen en het spuitgieten zelf is indrukwekkend. De flexibele en meedenkende aanpak - van ontwikkeling tot assemblage - heeft ons ontzettend geholpen bij het succes van ons project. Al met al een fijne club om mee samen te werken!

Sylvan Boonstra

De samenwerking met Orange Plastics verliep van het begin tot einde van ons project soepel doordat de lijnen erg kort zijn en ze snel kunnen schakelen.Daarnaast leveren ze goede kwaliteit producten binnen de gestelde krappe deadline. Al met al een bedrijf waar wij zeker met toekomstige projecten terecht kunnen!

Julia van Bloois

Erg snelle en kwalitatieve service. We komen zeker terug voor ons volgend project.

Jen Rossey

Goede service en ruim meedenkend. Ook na levering van het product blijven ze hierin helpen.

Dennis Bartels

Prima samenwerking met Orange Plastics tijdens de ontwikkeling en productie van ons product. Samen een mooi hoogstaand product ontwikkeld. Kortom fijn bedrijf om zaken mee te doen.

Cornelis van der Kuijl